Nunha bomba de lodo, o impulsor e o interior da carcasa están sempre expostos á lama e deben protexerse contra o desgaste.

"A selección do material para o rodete e a carcasa é tan importante como a selección da bomba en si."

Hai tres condicións diferentes que crean desgaste nunha bomba de purín:

Abrasión,Erosión,Corrosión

Abrasión

Hai tres tipos principais de abrasión:

Nas bombas de purín temos principalmente moenda e abrasión a baixa tensión.

A taxa de abrasión depende do tamaño e da dureza das partículas.

A abrasión só se produce en dúas áreas nunha bomba de purín:

1. Entre o impulsor e a entrada estacionaria.

2. Entre o manguito do eixe e o empaquetado estacionario.

Erosión

Este é o desgaste dominante nas bombas de purín. A razón é que as partículas da suspensión golpean a superficie do material en diferentes ángulos.

O desgaste por erosión está moi influenciado polo funcionamento da bomba. O desgaste por erosión é, en xeral, mínimo ao caudal BEP e aumenta con caudais máis baixos e maiores.

Por razóns que non se entenden ben, o desgaste por erosión tamén pode aumentar drasticamente se se permite que a bomba funcione con "ronquidos"; é dicir, levar aire ao tubo de entrada.

Suxeriuse que isto pode ser causado por cavitación, debido a que as superficies da bomba vibran mentres o aire flúe sobre elas. Non obstante, isto é difícil de aceptar xa que as burbullas de aire xeralmente suprimen a cavitación movéndose para liberar as cavidades de vapor.

Hai tres tipos principais de erosión:

Efecto da erosión sobre os compoñentes da bomba:

Impulsor

O impulsor está suxeito a un desgaste por impacto (alto e baixo) sobre todo no ollo, no envoltorio lateral da glándula (A), cando o fluxo xira 90 °. No bordo dianteiro da veleta (B).

A cama deslizante e o baixo impacto angular prodúcense ao longo das aspas entre as tapas do impulsor (C).

Forros laterais (forros de entrada e traseiros)

Os forros laterais están suxeitos a cama deslizante e abrasión por trituración e moenda.

Voluta

A voluta está suxeita a un desgaste por impacto na auga cortada. A cama deslizante e o desgaste por baixo impacto angular prodúcense no resto da voluta.

Corrosión:

A corrosión (e ataques químicos) das partes húmidas nunha bomba de lodo é un fenómeno complexo tanto para o material metálico como para o elastómero.

Para orientación, as táboas de resistencia química para metais e material elastómero ofrécense nas seguintes táboas de resistencia química.

|

Material |

Propiedades físicas |

Propiedades químicas |

Propiedades térmicas |

|||

|

Máx. Consello de impulsor Velocidade (m / s) |

Resistencia ao desgaste |

Auga quente, ácidos diluídos |

Forte e |

Aceites hidro |

Temperatura de servizo máis alta (oC) |

|

|

Cauchos naturais |

27 |

Moi ben |

Excelente |

Xusto |

Malo |

(-50) a 65 100 |

|

Cloropreno 452 |

27 |

Bo |

Excelente |

Xusto |

Bo |

90 120 |

|

EPDM 016 |

30 |

Bo |

Excelente |

Bo |

Malo |

100 130 |

|

Butilo |

30 |

Xusto |

Excelente |

Bo |

Malo |

100 130 |

|

Poliuretano |

30 |

Moi ben |

Xusto |

Malo |

Bo |

(-15) 45-50 65 |

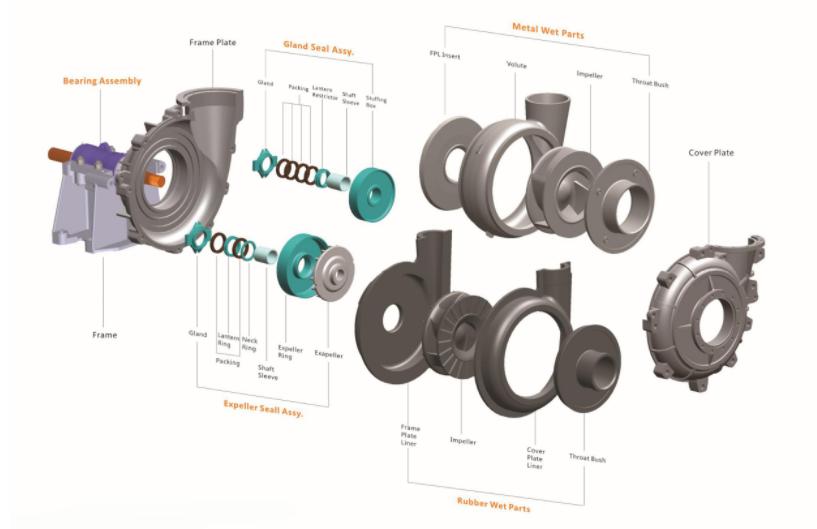

Protección contra o desgaste: que opcións?

Hai algunhas opcións importantes na selección de protección contra o desgaste das bombas de purín:

Rodete e envoltura en metal duro en varias aliaxes de ferro branco e aceiro.

Impulsor en elastómeros e carcasa protexida por forros de elastómero. Os elastómeros normalmente son de caucho en varias calidades ou poliuretano.

Combinación de rodete de envolturas forradas de metal duro e elastómero.

Selección de materiais de desgaste

a elección das pezas de desgaste é un equilibrio entre a resistencia ao desgaste e o custo das pezas de desgaste.

Hai dúas estratexias para resistir ao desgaste:

O material de desgaste ten que ser difícil de resistir á acción de corte dos sólidos que inciden. ou O material de desgaste ten que ser elástico para poder absorber os choques e o rebote das partículas.

Parámetros para a selección

A selección das pezas de desgaste baséase normalmente nos seguintes parámetros:

Tamaño sólido (sólido SG, forma e dureza)

Temperatura do purín

pH e produtos químicos

velocidade do impulsor

Hora de publicación: 08-01-2021